Komplettes neues Molkerei-Werk automatisiert und angebunden.

Es war zweifelsohne das größte Automatisierungsprojekt, dass wir für eine Molkerei bis dato umgesetzt haben. Eine komplette Betriebshalle mit Reinigungen, verschiedenen Tanklagern, Ultrahochtemperatur (UHT) und Frischkäseproduktion. Die Kernanforderung bestand darin, in einem kurzen Zeitfenster von nicht mal einem Jahr alles aufeinander abzustimmen und an die Anlage anzubinden: von der Abfüll- und Buttermaschine bis zum Frischkäsekutter. Und das natürlich mit einer Prozessleittechnik und Steuerungslösungen, die mit dem Rest der Anlage kommunizieren.

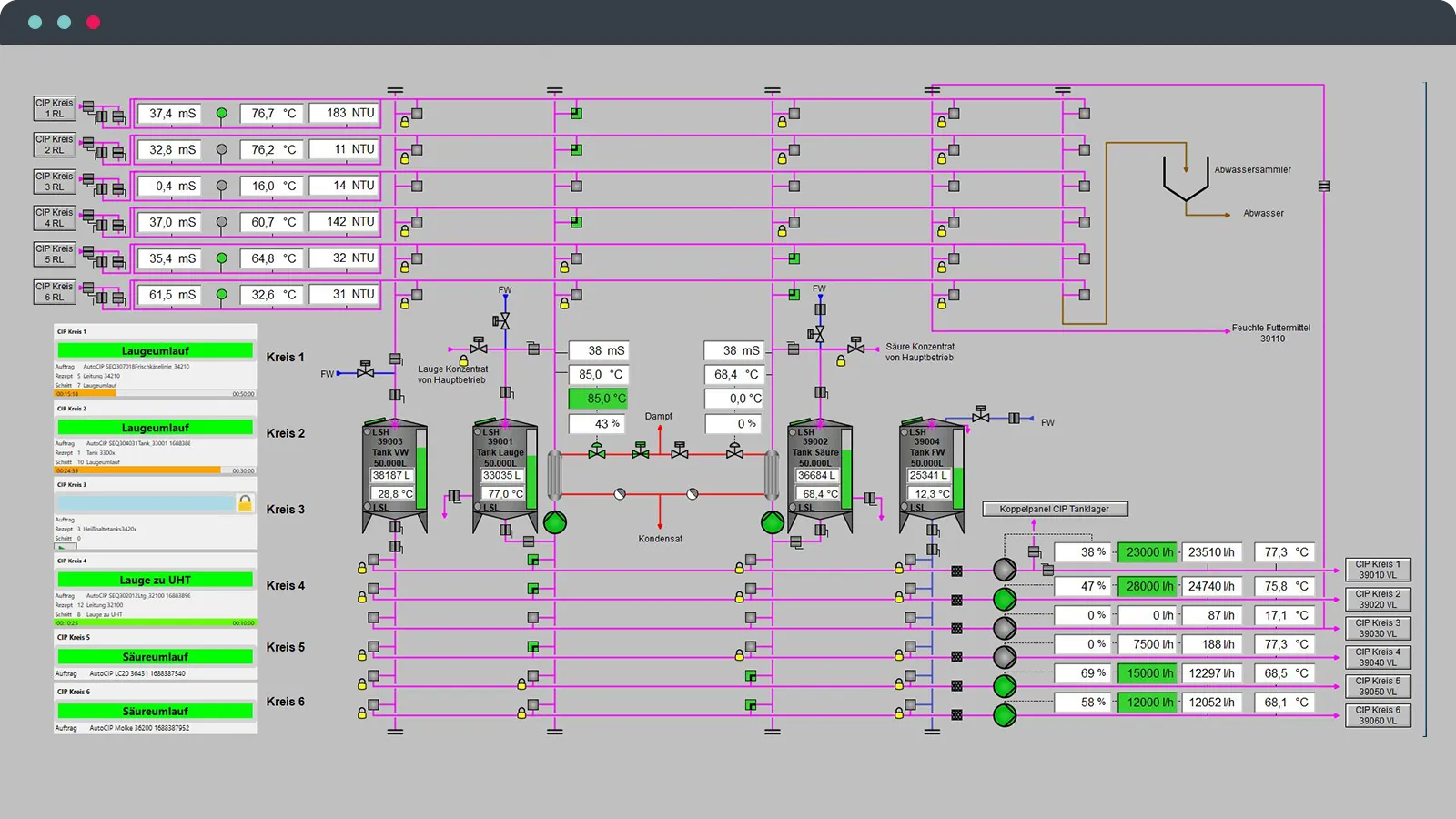

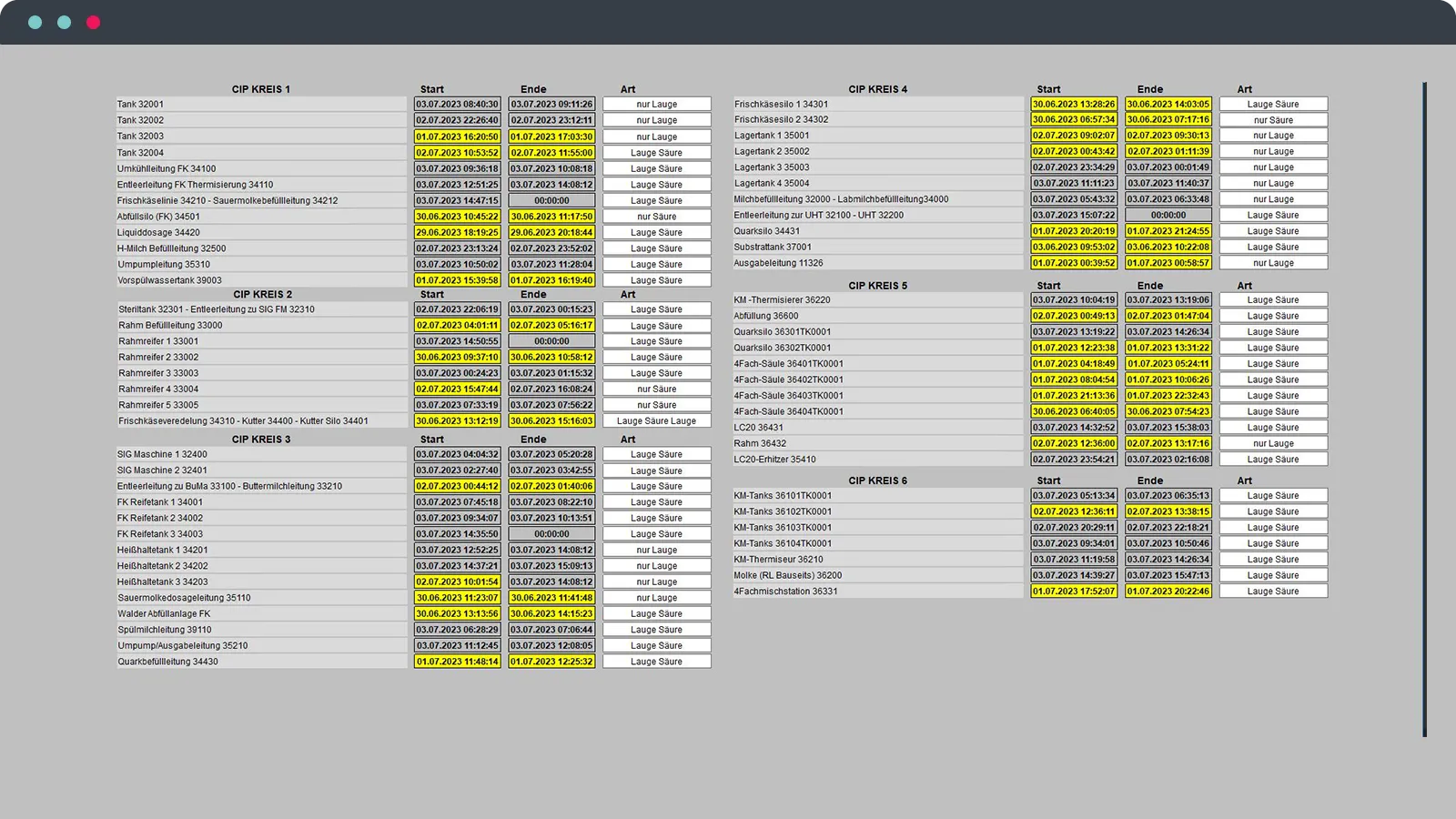

Fast schon KI. Dank der CIP-Anlage mit automatisierter Jobliste werden Stillstandzeiten deutlich minimiert.

Alle Reinigungsaufträge werden aus einer Warteschlange abgearbeitet. Die CIP entscheidet selbst, welche Objekte Priorität haben und muss bei Wahl des Vollautomatikmodus überhaupt nicht mehr bedient werden.

Anbindung der neuen Produktionshalle

Um die Produktionshalle an die Bestandsanlage anzuschließen wurde eine extrem lange Leitungstrasse installiert, in der ein Molch für die Trennung von Produkt und Wasser sorgt. Spezielle Detektoren gewährleisten, dass der Molch blind und kontrolliert gefahren werden kann.

Automatisierte Annahme

Die richtige Spur, Mengenabgleich und Hemmstofftest? Unsere Automation steuert die komplette Milchannahme der Molkerei effizient und abgestimmt. Dabei ist die Tourenverwaltung immer mit der Materialwirtschaft verbunden, alles wird geprüft und automatisiert gesteuert.

Retrofit weitergedacht. Mit dem Umzug auf moderne SIEMENS-kompatible XCPU-Steuerungen, lässt sich die alte S5 Software Schritt für Schritt ersetzen und mit aktuelleren S7-Systemen kombinieren.

Passgenaue Automationskonzepte für einen ganzheitlichen und effizienten Molkereiprozess.

H-Milch

Transparenz in Echtzeit –

Qualitätssicherung für die Langstrecke.

Die größte Herausforderung stellte hier die extreme Entfernung zwischen Tank und Bestandsanlage dar. Über Schrittketten ist der Reinigungszustand der Tanks entlang der kompletten Versorgung jeder Zeit klar ersichtlich. Dank der neuen Visualisierungen der Tanklager können diese intuitiv und einfach bedient werden.

Alle Prozesse schnell erfassbar: von der Sterilisierung mit Ultrahochtemperatur bis zum Echtzeit-Tankstand.

Rahm

Prozessoptimierung in einem hochsensiblen Anwendungsfeld

Rahmbefüllung

Der Rahm wird über eine lange Molchleitung von Produktion 1 in Halle 3 befördert. Ein Molch verhindert dabei die Verwässerung des Rahms und den damit verbundenen Produktverlust. Die Automation ermöglicht hier das Ein- und Auskoppeln des Molches sowie die selbstständige Reinigung der Parkstation.

Rahmtanklager

Eine automatisierte Tankheizung und -kühlung sorgt für kontrollierte Kalt-Warm-Kalt-Phasen zur Rahmreifung. Dabei werden Zeit und Temperatur präzise und ständig überwacht, um den Reifungsprozess optimal ablaufen zu lassen.

Butterei

Unsere Automation steuert die Kommunikation mit der externen Buttermaschine. Dabei wird die Visualisierung der Buttermaschinenkomponenten in die Gesamtvisualisierung der Anlagensteuerung integriert.

Buttermilch-Sauermolke

Druck- und Temperaturüberwachung im Fokus

Frischkäse

Frischkäse Prozessautomation – die Königsdisziplin

Bei der Frischkäse-Herstellung müssen alle Anlagenteile automatisch synchron laufen, um eine konstante Produktion ohne Zeitverluste, Produktmängel und Fehlmengen sicherzustellen. Vom automatischen Durchtauschen der Heißhaltetanks bis zur präzisen Abstimmung des Veredelungsprozesses. Hier greift alles ineinander, individuell programmiert und natürlich voll automatisch.

Gegensätze zusammenbringen

Die besondere Herausforderung bei der Automatisierung einer Frischkäseproduktion besteht darin, Batchprozesse und kontinuierliche Prozesse zu synchronisieren. Und zwar so, dass keine Stillstandzeiten entstehen.

automation excellence

Maximale Kontrolle. Unsere Automatisierungen unterstützen Teams und Prozesse. Der Rest ist für Ihre Bediener ein Kinderspiel.

Anlagenstart

Automatische Checkliste mit klaren Handlungsempfehlungen für maximale Produktionsbereitschaft und Überblick in der Produktion.

zuverlässige Temperaturregelung

Optimale Kontrolle bei der Überwachung der Ventile und Zeiten während der Sterilisation und Fermentation mit definierten Maßnahmen im Falle einer Störung.

automatisierte Füllstandsregelung

Garantiert einen konstanten Produktionsfluss und maximale Effizienz beim Anlagenbetrieb durch Minimierung der Stillstandzeiten.

Synergien

Projektbeschleunigung durch außergewöhnliches Prozess-Know-how und gemeinsame Prozessoptimierung mit dem Anlagenbauer während der Projektierung.