Neue CIP-Reinigung mit 3 Kreisen für eine zukunftsfähige Sortimentserweiterung

Neue vegane Produktlinien erfordern eine strikte Trennung der Molkerei- und Soja-Allergene im Reinigungsprozess. Im Zuge der Erweiterung um eine vegane Sojakäserei wurden wir von unserem langjährigen Kunden, der Privatmolkerei Bechtel in der Oberpfalz, mit der Programmierung und dem Umzug einer zusätzlichen CIP-Anlage mit 3 Reinigungskreisen beauftragt. Während die bestehende CIP die Reinigung der veganen Fertigung übernimmt, wurde die neue CIP-Anlage in nur 4 Monaten in die klassische Molkereiproduktion eingebunden. Dabei stand neben der Skalierbarkeit und den hohen Hygienevorgaben die Entlastung des Bedienpersonals durch Automatisierungen im Fokus des Projekts.

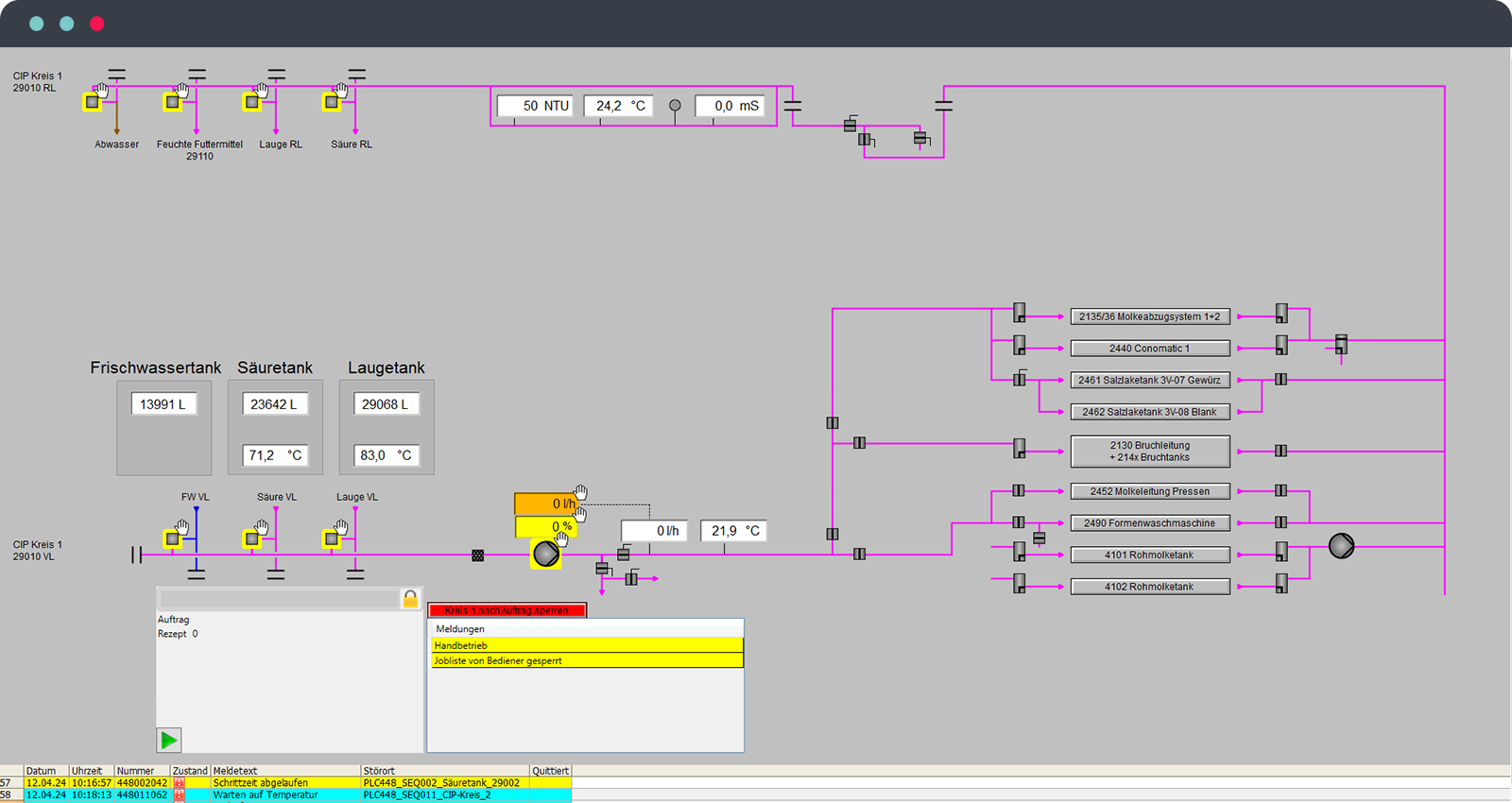

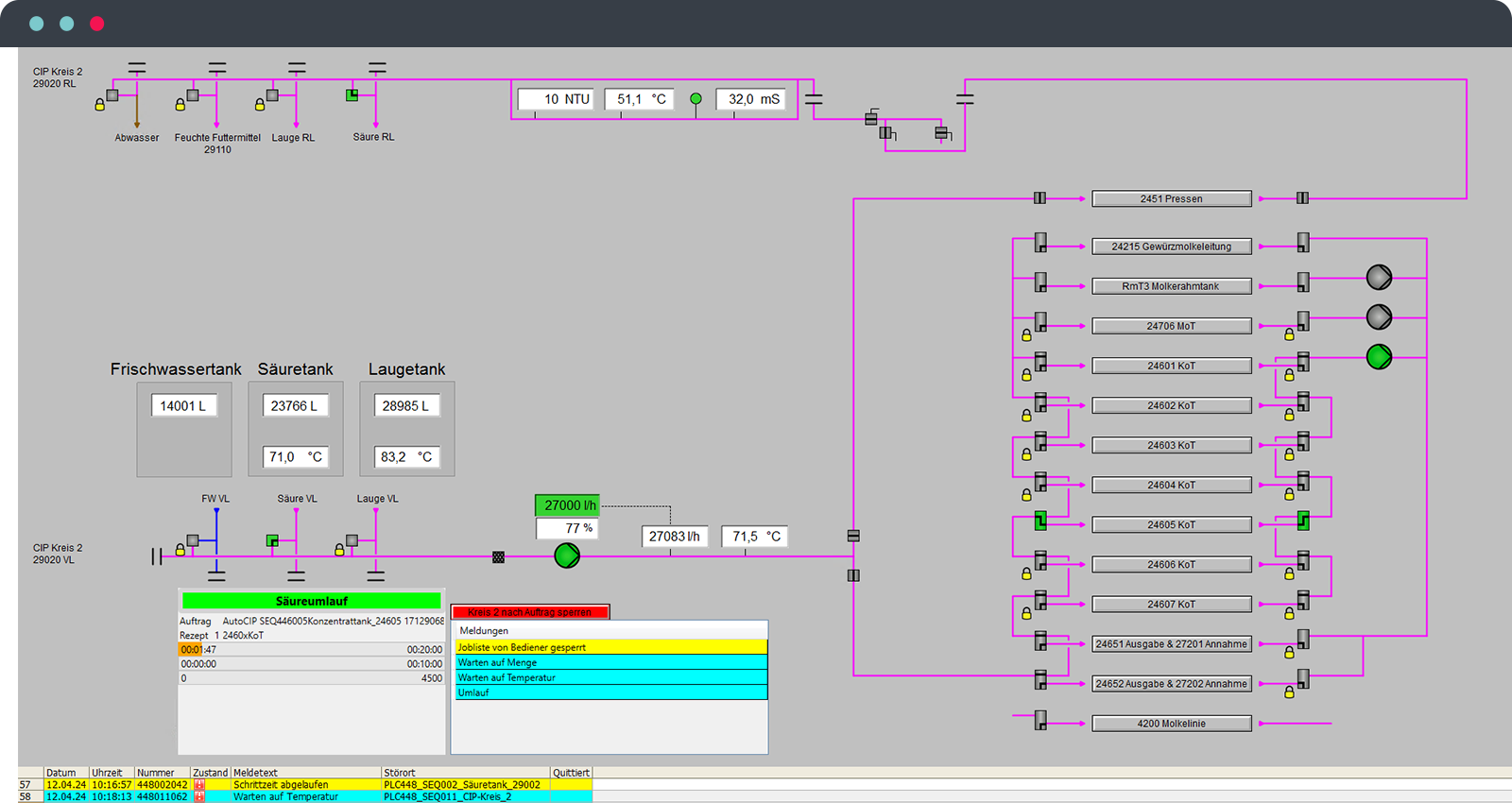

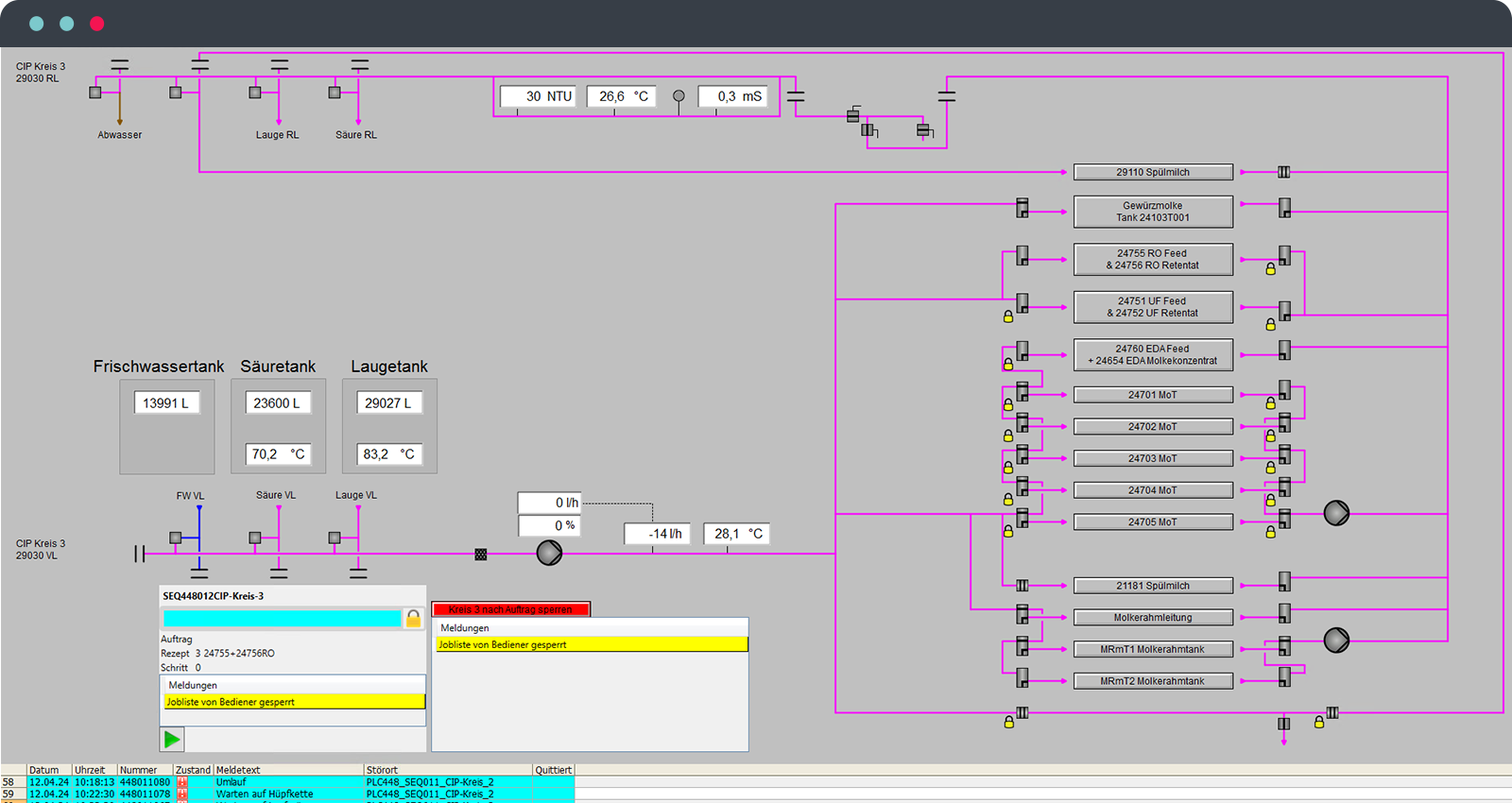

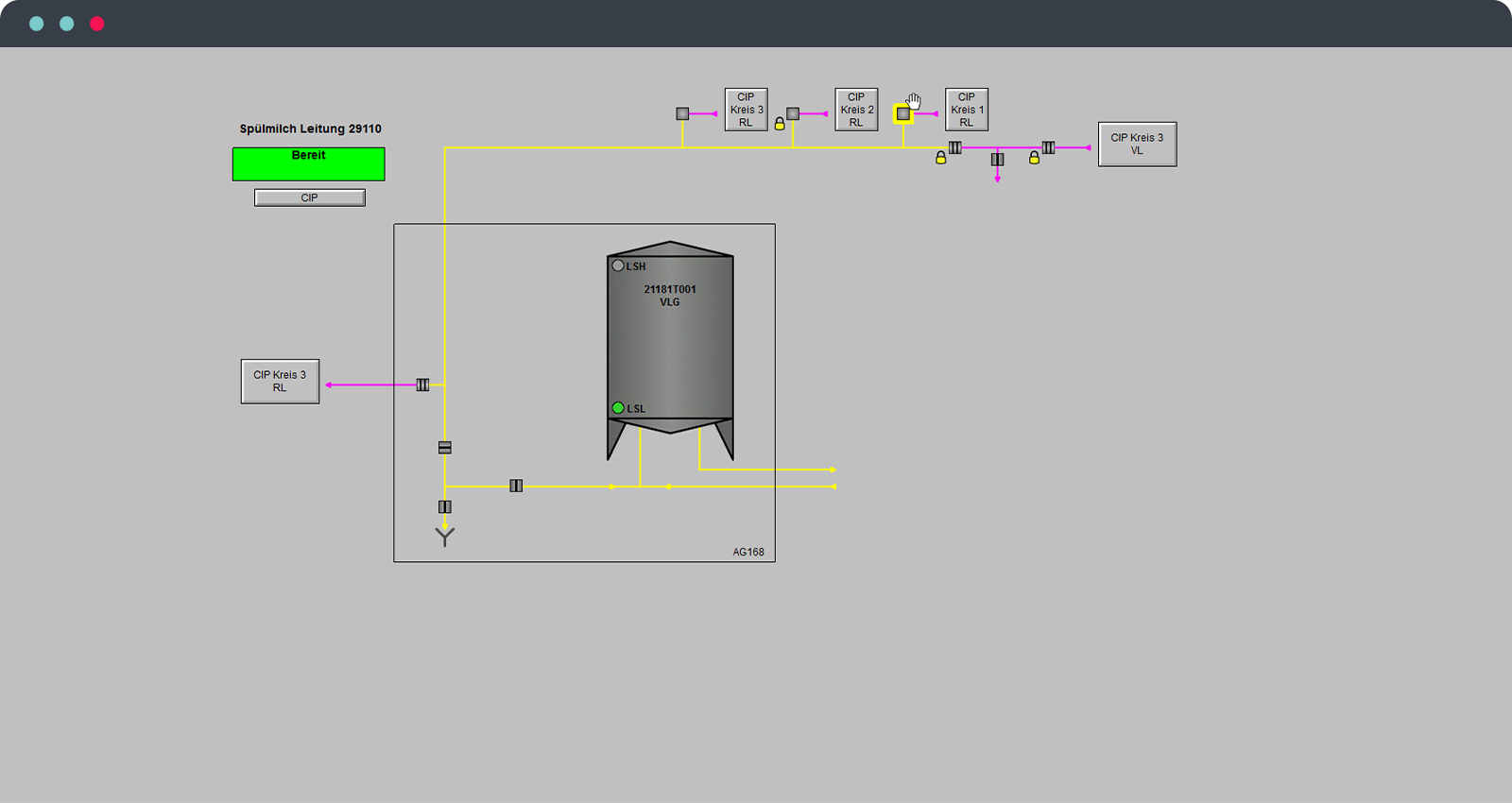

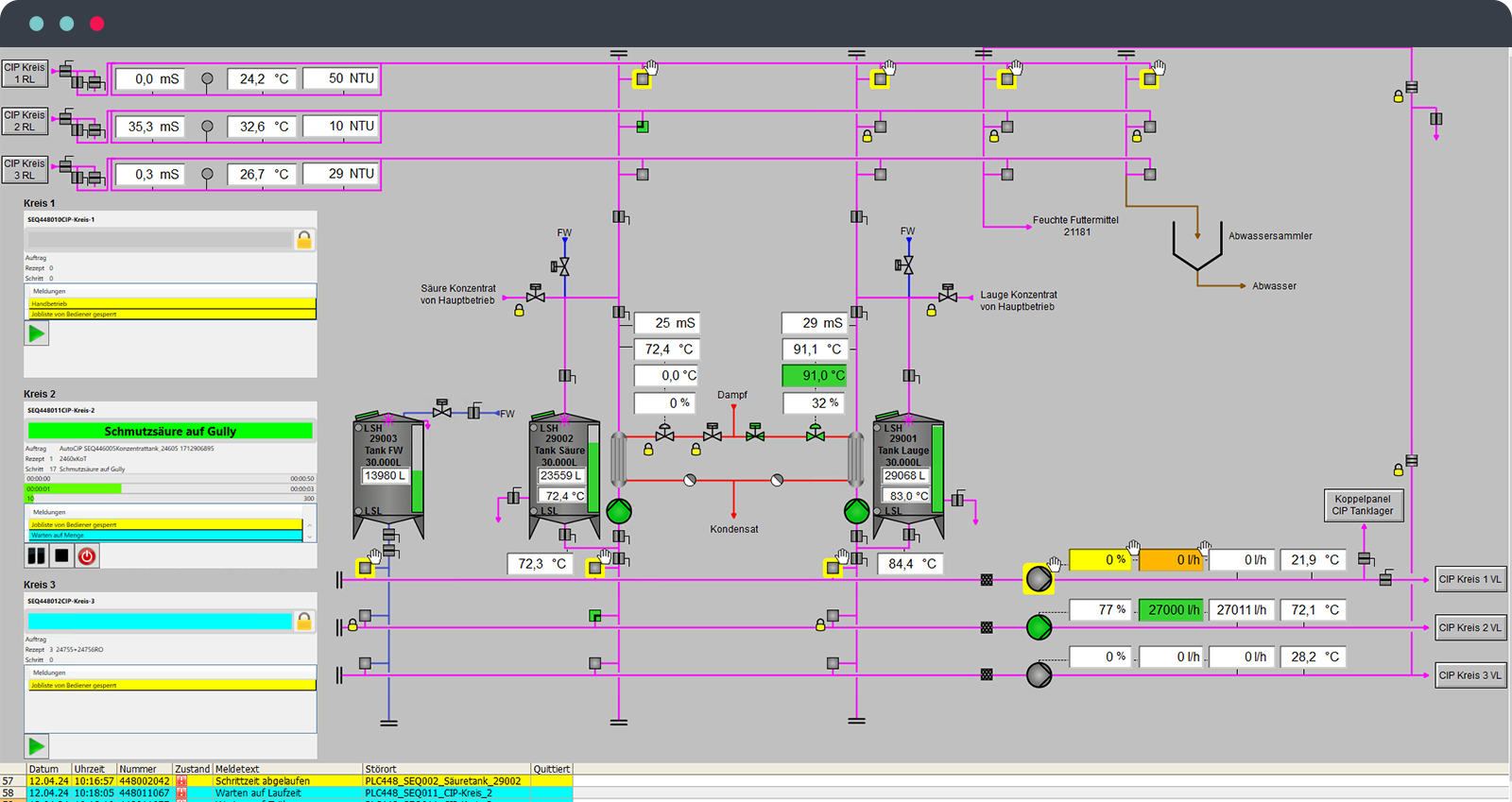

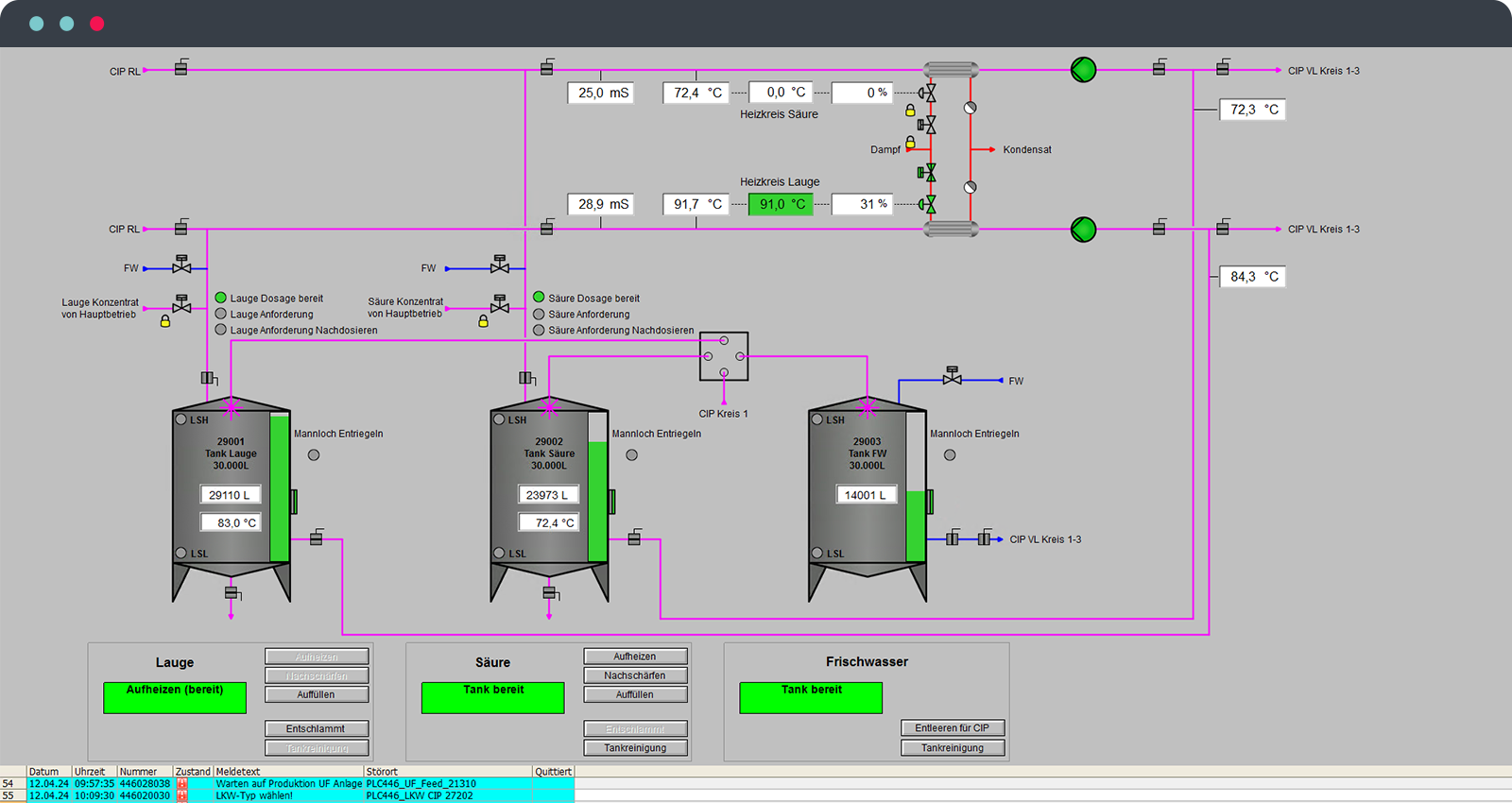

Neben dem Programmieren der drei CIP-Kreise einschließlich der Lauge-, Säure- und Frischwassertanks realisierten wir auch die Kommunikation zwischen der CIP, den zu reinigenden Objekten und den eigenständigen Tanklagern. Zudem mussten 35 Objekte aus der bestehenden CIP in die „neue“ CIP umziehen und ausgebaut werden.

Die Reinigung ist einer der wichtigsten Kriterien für ein qualitativ einwandfreies Molkereiprodukt. Deshalb ist eine funktionierende und optimal programmierte CIP-Reinigung entscheidend für die Qualitätssicherung und einen effizienten Prozess.

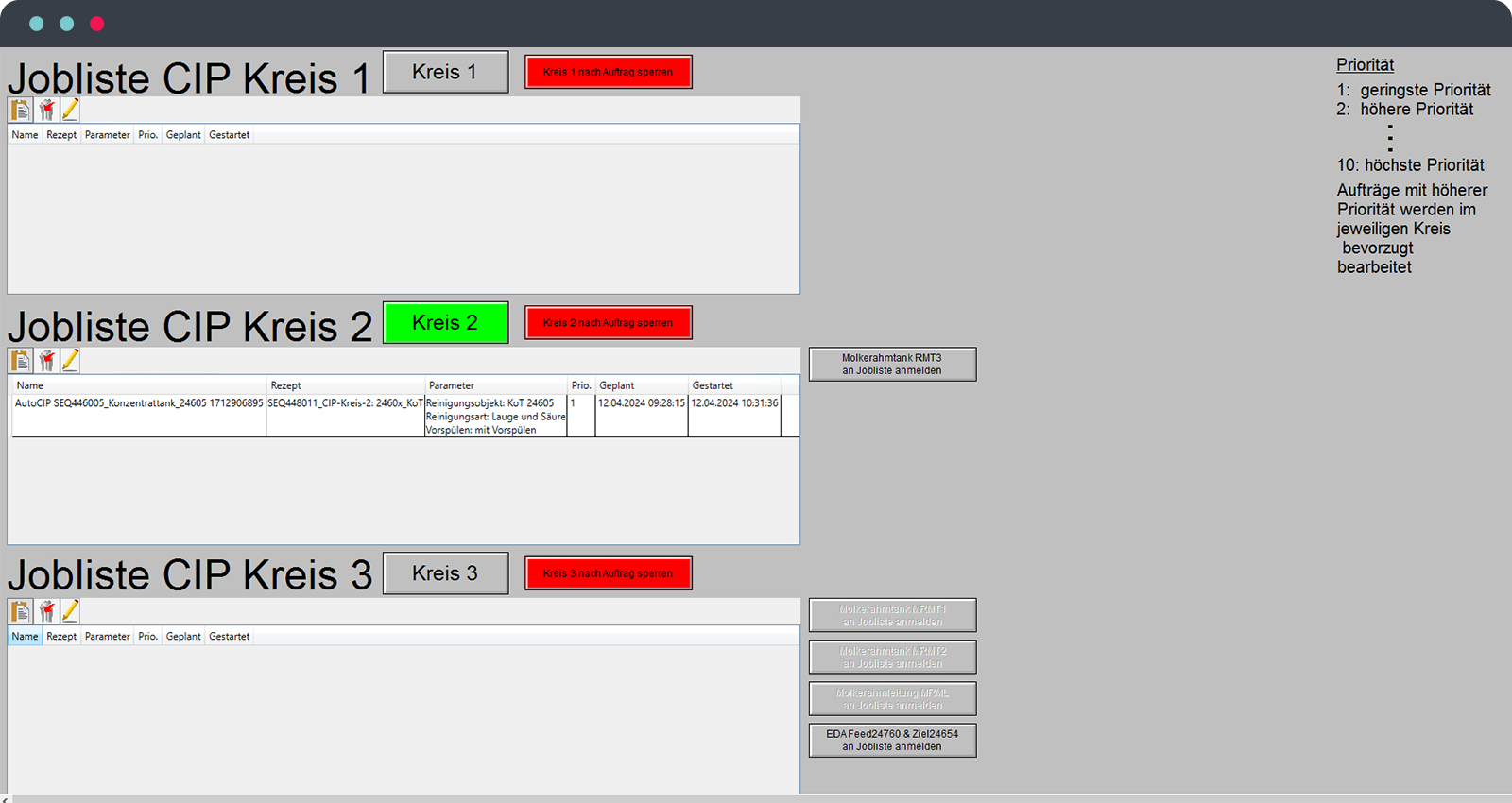

Automatisierte Warteschlange mit Priorisierungen.

Die zu reinigenden Objekte melden sich selbstständig, unmittelbar nach der Produktion bei der CIP-Warteschlange zur Reinigung an und werden dort anhand unserer automatisierten Joblisten und gewählten Prioritäten mit den richtigen Reinigungsrezepten abgearbeitet. Dabei organisiert die angebundene Datenbank die Aufträge in der Warteschlange. Der klare Vorteil: Durch die Automation im Prozess spart sich der Bediener wertvolle Zeit und reduziert unnötiges Fehlerpotenzial. Gleichzeitig behält er die Möglichkeit, bei Bedarf manuell einzugreifen oder die Reihenfolge der Warteschlange zu ändern.

”Der Bediener muss nicht mehr selbst aufpassen, wann welches Objekt zu reinigen ist. Das spart wertvolle Zeit und macht den Prozess noch effizienter.

Daniel RoosProjektleiter planemos

automation excellence

Alles automatisiert, skalierbar und selbst mit alten Steuerungen kompatibel.

Automatisierte Jobliste

Programmierung der CIP-Warteschlange in der SQL-Datenbank mit Datenbankkommunikation.

Individuelle Vorlagenrezepte

Im Vorfeld definierte Rezepturen, um das Nachziehen von neuen Reinigungsobjekten zu vereinfachen.

skalierbare CIP-Kreise

Flexibel Erweiterung um neue Kreise oder Objekte

Umfassende Objektkommunikation

Kommunikation mit unterschiedlichsten Objekten, z.B. alten S5-Steuerungen, einschließlich der Anpassung der Schrittketten für die Reinigung.

100 Prozent dokumentiert im CIP Protokoll. Unsere Programmierung ermöglicht einen umfassenden Überblick, wann die jeweiligen Objekte zuletzt und mit welchem Medium gereinigt wurden.

In nur 4 Monaten zur Inbetriebnahme – ganz ohne Stillstandzeiten.

Um Stillstandzeiten und Verzögerungen in der Produktion zu verhindern, erfolgte die Inbetriebnahme der neuen CIP-Reinigung schrittweise und „on the fly“. So wurde beispielsweise nur mit den Objekten gefahren, die an der gleichen Leitung hingen. Während ein Objekt getestet wurde, konnten die anderen weiterhin produzieren.