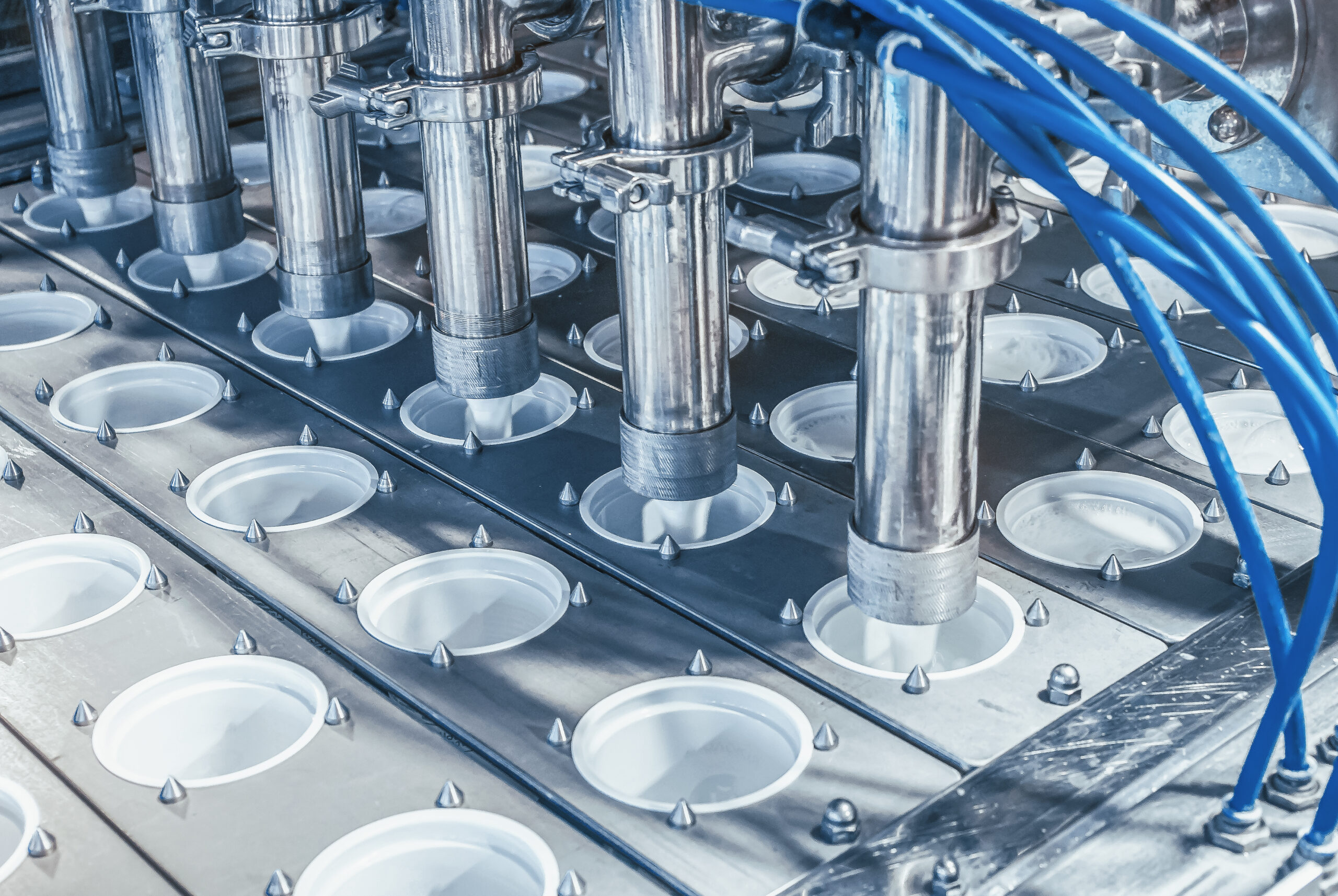

Mehr Effizienz in der Puddingproduktion – Wie wir den Herstellungsprozess eines echten Klassikers am neuen Standort automatisieren und optimieren.

Die Herausforderung

Die wichtigsten Anforderungen an unsere Programmierung:

Gleiche Qualität des Produktes

Skalierung der Produktionsmenge, maximale Chargengrößen

Verlängerung der Produktionszyklen

Verkürzung der Reinigungspausen

“Um einen Prozess steril zu halten, müssen alle Koppelstellen oder Leitungsenden mit Dampf bzw. Kondensat überlagert werden. Diese Stellen sind zeitweise sehr heiß. Wenn dort der Produktfluss nicht konstant ist, kommt es zu Anbrennungen, die sich dann in schwarzen Stippen im Endprodukt äussern. Zusätzlich ist der Grießpudding sehr zäh und klebrig was einem gleichmäßigen Fluss entgegenwirkt. Diese zwei Faktoren machen den Prozess sehr schwer kontrollierbar und die Reinigung sehr aufwendig.”

Jens FiebigProjektleiter

Lösung

Ganzheitliche Automatisierung im Prozess

Standortumzug mit Rollout in nur 6 Monaten

01

Verfahrenstechnische

Auslegung

02

Softwareerstellung

03

Umbautechnische

Anpassungen

04

Simulationen

und Tests

05

Inbetriebnahme

Know-how-Transfer und Prozessoptimierung

Benefits für Leitebene und Bedienpersonal:

Punktgenaue Auswertungen dank MES-Daten

Verkürzte Reinigungsintervalle

Mehr Produktionskapazitäten

18

automation excellence

Zeitplan eingehalten, Output gesteigert.

Verfahrenskompetenz:

Feinjustierung im Reinigungsprozess

Know-how in der Temperierung

Eingespielte Abläufe

”Dieses Projekt zeigt mehr denn je, dass es für die Automation in einem derart anspruchsvollen Molkereiprozess keine Standardprozedur gibt. Es erfordert viel Erfahrung und Know-how, um schnell auf Änderungen zu reagieren und die Software minutiös von einem auf den anderen Standort auszurollen. In kürzester Zeit haben wir einen klassischen und dennoch hochkomplexen Prozess modernisiert und fit für die Zukunft gemacht. Der Pudding schmeckt übrigens immer noch genauso gut.

Jens FiebigProjektleiter